Optyka precyzyjna

Bardzo elastyczna instalacja ultradźwiękowa przeznaczona do bezpiecznego dla procesu końcowego mycia mikrostruktur

Brak cząsteczek powyżej 1 µm

Technologiczny rozwój w obszarze mikrostruktur oraz obróbka większych substratów sprawiły, że w firmie POG Präzisionsoptik Gera pojawiła się konieczność wprowadzenia nowego systemu końcowego mycia. Firma zdecydowała się na koncepcję instalacji myjącej firmy UCM AG. Umożliwia ona mycie zarówno surowych płytek półprzewodnikowych, jak i strukturyzowanych i powlekanych substratów. Dzięki zastosowaniu nowej technologii spełnione jest wymaganie dot. czystości „Zero cząsteczek większych niż 1 µm”.

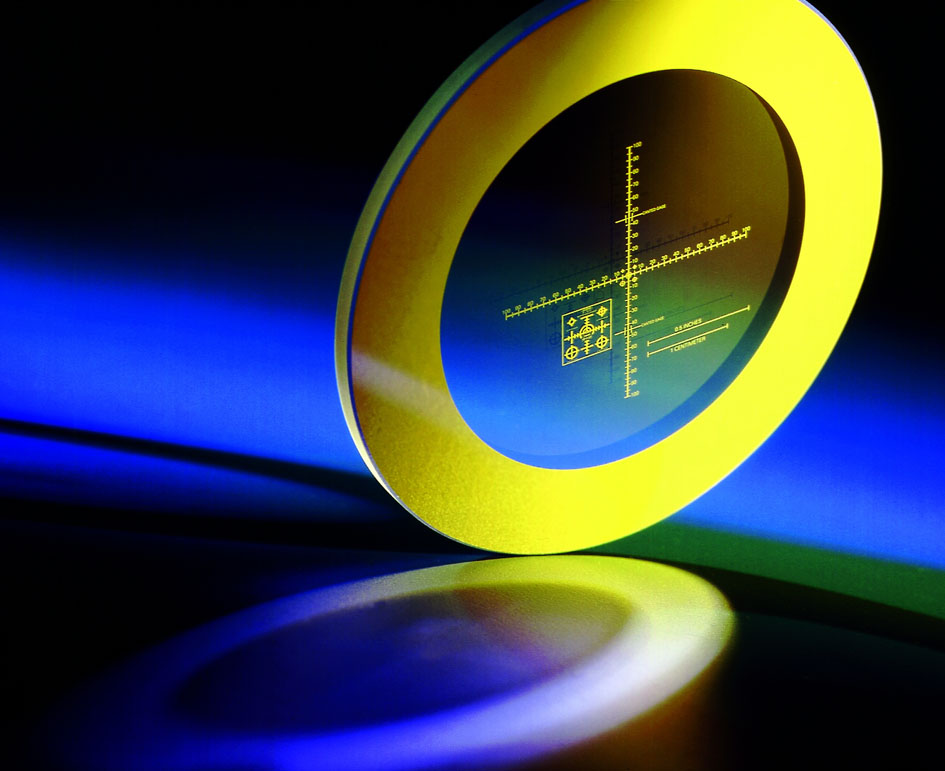

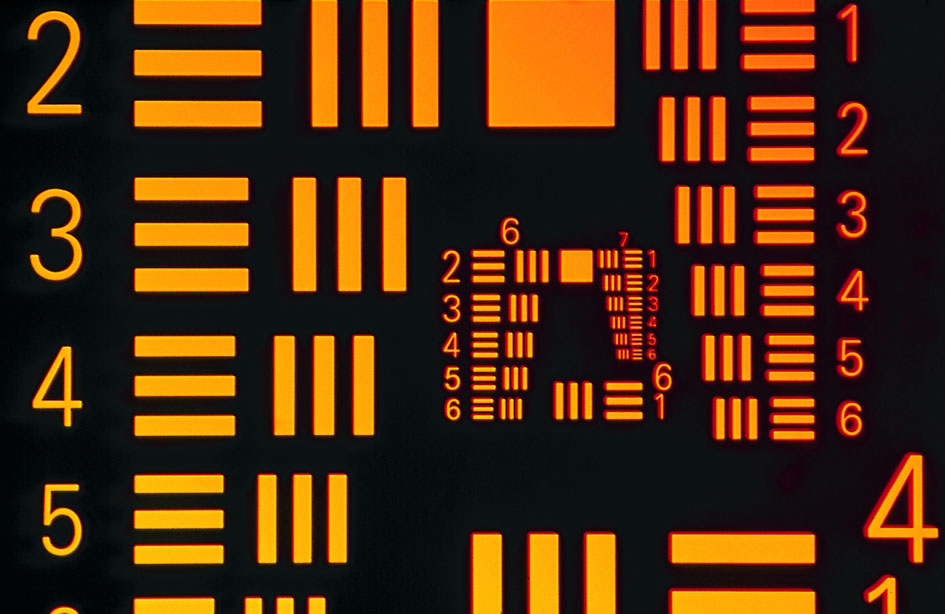

W 1991 r. nastąpiło zamknięcie zakładu Zeiss w Gerze. Byli pracownicy z kadry zarządzającej decydują się na utrzymanie i dalszy rozwój tradycji produkcji wyrobów optycznych w Gerze dzięki Management-Bayout, co doprowadziło do narodzin spółki POG Präzisionsoptik Gera GmbH. Firma zatrudnia obecnie 140 pracowników. Z jednej strony zajmują się oni projektowaniem i produkcją specjalistycznych części z zakresu optyki precyzyjnej oraz produkcją komponentów i urządzeń dla całej branży optycznej. Te produkty stosowane są na całym świecie przez klientów z przemysłu budowy maszyn, techniki pomiarowej, przemysłowego przetwarzania obrazu, techniki medycznej i laserowej, przemysłu półprzewodnikowego oraz przemysłu lotniczego i kosmicznego. Z drugiej strony firma zyskała światową renomę jako producent standardowych oraz dostosowanych do wymagań klientów mikrostruktur optycznych, na przykład szablonów, tarcz ze skalą, targetów testowych USAF, mikroprzesłon oraz wzorników kalibrujących. W tym obszarze firma POG może realizować cały proces rozwojowy i produkcyjny również u siebie na miejscu. „Produkcję mikrostruktur rozbudowaliśmy niedawno z uwagi na technologiczne możliwości oraz wielkość obrabianych substratów. To sprawiło, że pojawiła się konieczność wprowadzenia nowej instalacji do mycia końcowego”, mówi Jan Schubach, prezes POG.

Maksymalna czystość

Mikrostruktury optyczne produkowane są głównie ze szkła B 270 oraz ze szkła kwarcowego, a także z materiałów ceramicznych oraz szklano-ceramicznych. Mycie końcowe, które usuwa pył, najdrobniejsze pozostałości materiałów polerskich oraz odciski palców, realizowane jest zarówno w przypadku surowych substratów, jak i po przeprowadzonej strukturyzacji oraz powlekaniu. Ponieważ na substraty nanosi się częściowo struktury rzędu zaledwie 2 µm, obowiązuje surowe wymaganie odnośnie czystości, tzn. zero cząsteczek większych niż 1 µm. Firma POG wspólnie z zewnętrzną firmą doradczą opracowała rozwiązania dla tych wymagających zadań związanych z myciem, a następnie przeanalizowała je z różnymi producentami instalacji.

Jedna elastyczna instalacja zamiast kilku wyspecjalizowanych instalacji myjących

„Chodzi tutaj o różne koncepcje mycia przeznaczone do specjalnych zastosowań, jak np. mycie masek lub mycie określonej konfiguracji substratów w przemyśle półprzewodnikowym. Aby wywiązać się z naszych zadań, potrzebowalibyśmy prawdopodobnie trzech różnych instalacji. Dlatego zwróciliśmy się do firmy UCM. W naszej firmie posiadamy już jeden system myjący tego producenta i również nasz doradca miał z innych projektów dobre doświadczenia z tą firmą”, wyjaśnia Jan Schubach. Szwajcarska firma USM AG, należąca do Grupy Ecoclean, przerobiła wspólnie z firmą POG i doradcą swoją koncepcję instalacji oraz dostosowała ją do wymagań klienta. „Firma UCM bardzo elastycznie potraktowała nasze propozycje i skorzystała z własnych, bogatych doświadczeń w zakresie produkcji instalacji myjących dla przemysłu optycznego”, wspomina prezes.

Ultradźwiękowa instalacja myjąca wyposażona jest łącznie w jedenaście stacji, z czego siedem to zbiorniki zanurzeniowe. Są one przeznaczone do następujących czynności procesowych: załadunek na mokro, mycie z użyciem wieloczęstotliwościowych dźwięków fal ultradźwiękowych (40 i 80 kHz), mycie z użyciem „megadźwięków”, płukanie, płukanie dokładne, osuszanie podczerwienią za pośrednictwem taktującego przenośnika transportującego oraz rozładunek.

Załadunek na mokro oraz wszystkie procesy mycia i płukania przeprowadza się z użyciem demineralizowanej (całkowicie pozbawionej minerałów) wody. W zależności od programu mycia woda doprowadzana jest do płukań w układzie kaskadowym, odrzucana lub też doprowadzana osobnym odpływem. To przyczynia się do wysokiej jakości mycia, podobnie jak zaprojektowany przez firmę USM czterostronny przelew we wszystkich zbiornikach. Medium myjące lub płuczące wlewane jest do wszystkich wanien od dołu, następnie jest ono transportowane do góry, aby po tym przelewać się ze wszystkich stron. Dzięki temu odseparowane zanieczyszczenia są natychmiast usuwane ze zbiorników. Z jednej strony zapobiega to zwrotnemu zanieczyszczeniu części przy wyjmowaniu oraz tworzeniu się ognisk brudu w zbiornikach. Z drugiej strony substraty poddawane są intensywnej i równomiernej obróbce.

Zbiorniki płuczące posiadają dodatkowe specjalne rozwiązanie. Tutaj woda pompowana jest do zbiornika pod tak wysokim ciśnieniem, że tworzą się turbulencje. Obecnie w połączeniu z ruchem produktów wystarczają one do płukania substratów bez dodatkowego wsparcia ze strony fal ultradźwiękowych. Aby móc szybko i łatwo reagować na przyszłe wyższe wymagania, instalację oraz sterowanie przygotowano pod późniejsze podłączenie urządzeń ultradźwiękowych.

Całkowicie automatyczne procesy mycia w komorze czystej

Instalacja myjąca zintegrowana jest w jednej czystej komorze. Przeznaczone do mycia substraty, o wymiarach do dziesięciu cali, wkłada się ręcznie w specjalnych kasetach do podstaw transportowych instalacji. Następnie pracownik wybiera odpowiedni program myjący, dopasowany do mytych części. Program zapisany jest w sterowaniu instalacji i zawiera informacje dotyczącego tego, do których stacji ma nastąpić podjechanie i jakie parametry obróbkowe mają zostać użyte w poszczególnych zbiornikach, np. moc i częstotliwość fal ultradźwiękowych oraz czas przebywania w kąpieli. Aby dokładnie trzymać się zdefiniowanego czasu trwania obróbki w każdej ze stacji, elastyczne sterowanie pozwala na wprowadzanie „czasów o wybranych priorytetach”. „Aktualnie pracujemy z użyciem dziesięciu programów przeznaczonych do różnych substratów i w przypadku wszystkich zadań związanych z myciem uzyskujemy doskonałe wyniki, i to już od samego początku. System myjący pracuje bezusterkowo od momentu jego przekazania w marcu 2015 r. Nie pojawiły się również żadne choroby okresu dziecięcego, z którymi można często spotkać się w przypadku tak rozbudowanych instalacji”, mówi zadowolony Jan Schubach.

Autor: Doris Schulz